實際場景與問題

在某大型化工企業的生產車間里,數十臺反應釜24小時不間斷運行,承擔著各類復雜的化學反應任務。這些反應釜通過PLC(可編程邏輯控制器)控制溫度、壓力、攪拌速度等關鍵參數,確保反應過程穩定、安全。然而,企業一直采用傳統的人工巡檢與監控方式:操作人員需定時到反應釜現場查看儀表數據,記錄PLC運行參數,通過電話或對講機匯報異常情況。

這種方式存在諸多隱患。一方面,人工巡檢間隔長,無法實時掌握反應釜的運行狀態。曾有一次,某反應釜因溫度傳感器故障導致內部溫度異常升高,由于未能及時發現,最終引發局部物料分解,造成原料浪費和設備損壞,直接經濟損失達數十萬元。另一方面,PLC數據記錄依賴人工手動抄錄,不僅效率低下,還容易出現數據記錄錯誤或漏記,難以形成完整、準確的運行數據檔案。

方案概述

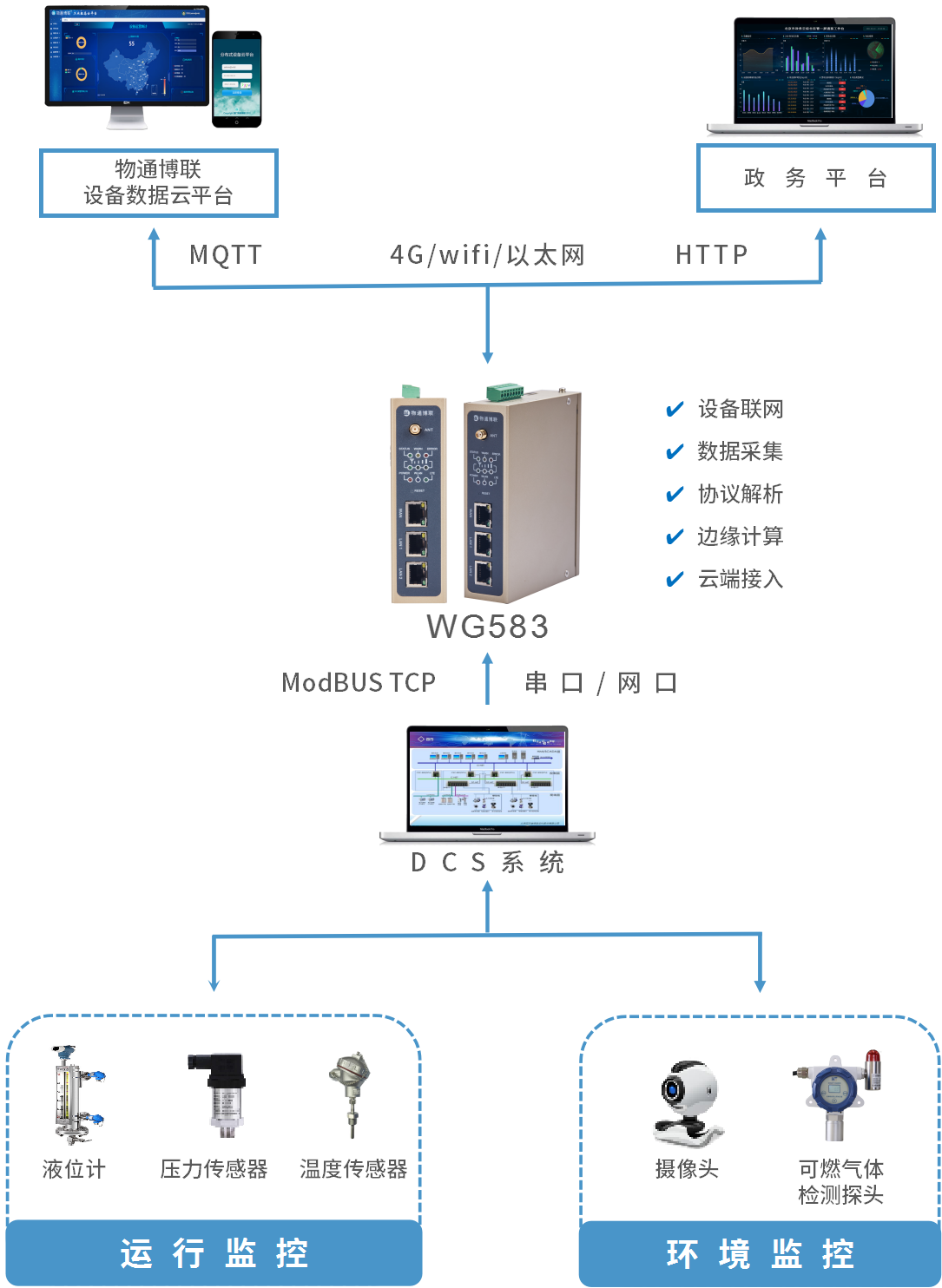

物通博聯推出基于

PLC數采網關的物聯網解決方案,旨在解決傳統管理模式的弊端。通過與反應釜的PLC、DCS等設備連接,實時采集溫度、壓力、液位、攪拌速度等關鍵運行數據,并利用5G、4G、WiFi、以太網等通信網絡,將數據快速、穩定地上傳至云平臺或上位機。同時實現對反應釜運行狀態的實時監測、故障預警與告警,為企業提供全面、精準的設備管理服務,保障反應釜安全、高效運行。

實現功能

1、全天候7×24小時不間斷采集反應釜的溫度、壓力、液位、攪拌速度、電機電流等關鍵運行數據,具備斷點續傳、多網互備等功能,確保數據的及時性和準確性。

2、形成可視化組態界面,管理人員可通過監控平臺遠程查看反應釜的實時運行畫面和工藝參數,了解告警信息并進行遠程控制、遠程維護等操作。

3、在系統中設定溫度上限、壓力閾值、液位范圍等多種故障預警規則。一旦數據超出預設范圍,系統立即通過短信、微信、郵件等多種方式向相關人員發送告警信息。

4、自動生成日報、周報、月報等各類能耗報表,統計反應釜的運行時長、能耗消耗、故障次數等信息,便于企業進行數據存檔、匯報和分析,為生產管理和決策提供有力依據。

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!