在起重裝備制造工廠內,各式鉚焊、鑄造、鍛造、裝配、熱處理、機加工、維修等大功率設備眾多,。這樣的工作環境往往伴隨著高能耗、高噪音以及復雜多變的作業流程。傳統能耗管理方式依賴人工記錄,不僅效率低下,且難以準確捕捉設備的實時能耗數據,導致能源浪費嚴重,成本居高不下。

痛點分析

1、工廠內鉚焊、鑄造、鍛造、裝配、熱處理、機加工、維修等大功率設備眾多,使用年齡較老,缺乏有效能耗監測和設備運行維護方式,隱形的電能浪費無法識別。

2、工廠范圍廣、設備多且數量多,但人工抄表未能達到對配備用電設備數據整體統籌的及時性和準確性,造成數據滯后,拉低相關工作效率。

3、大量的能耗數據缺乏集中監控與管理,無法提供詳實數據支持,管理者難以做出科學合理的能源管理決策,節能建設難以推進。

解決方案

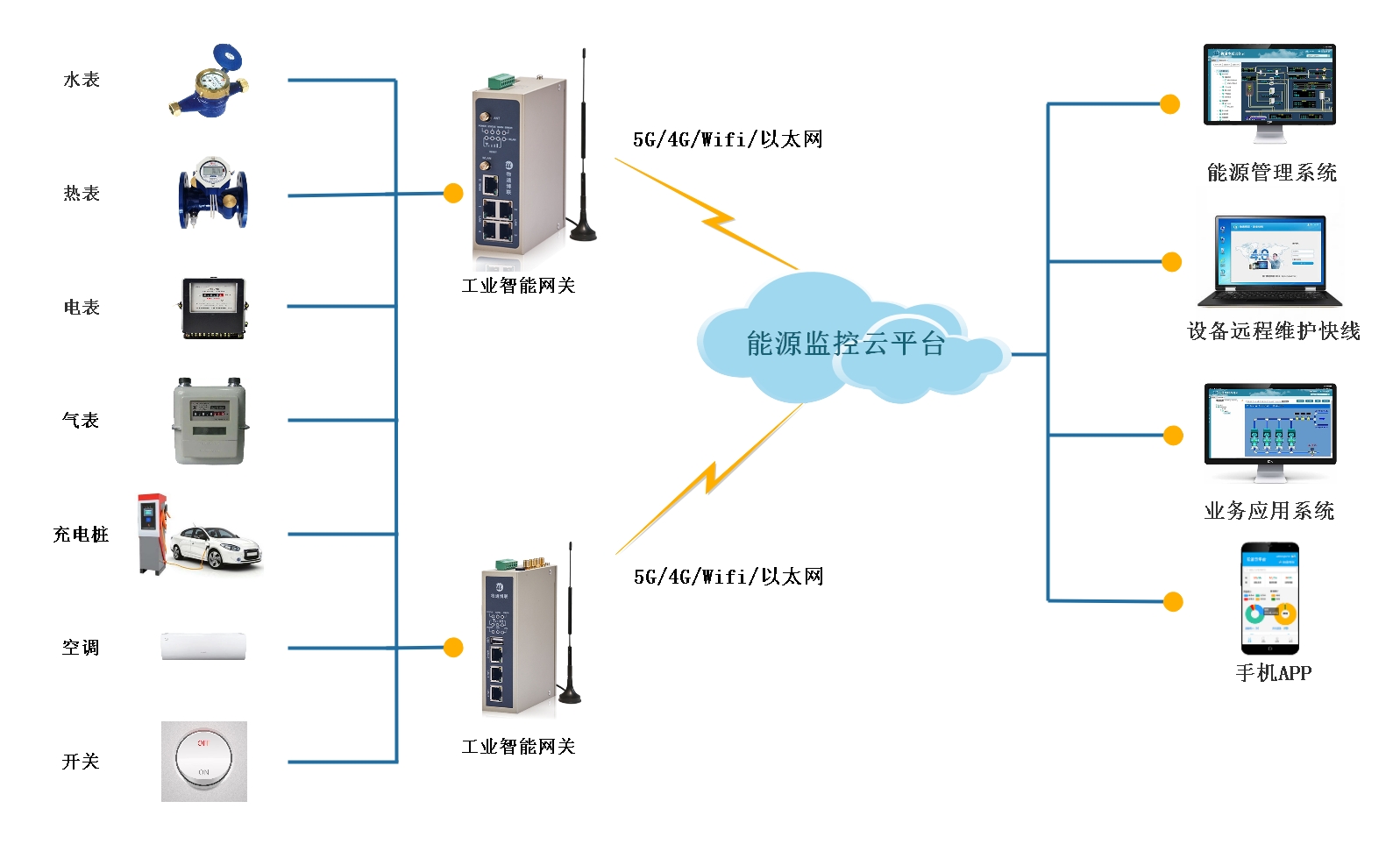

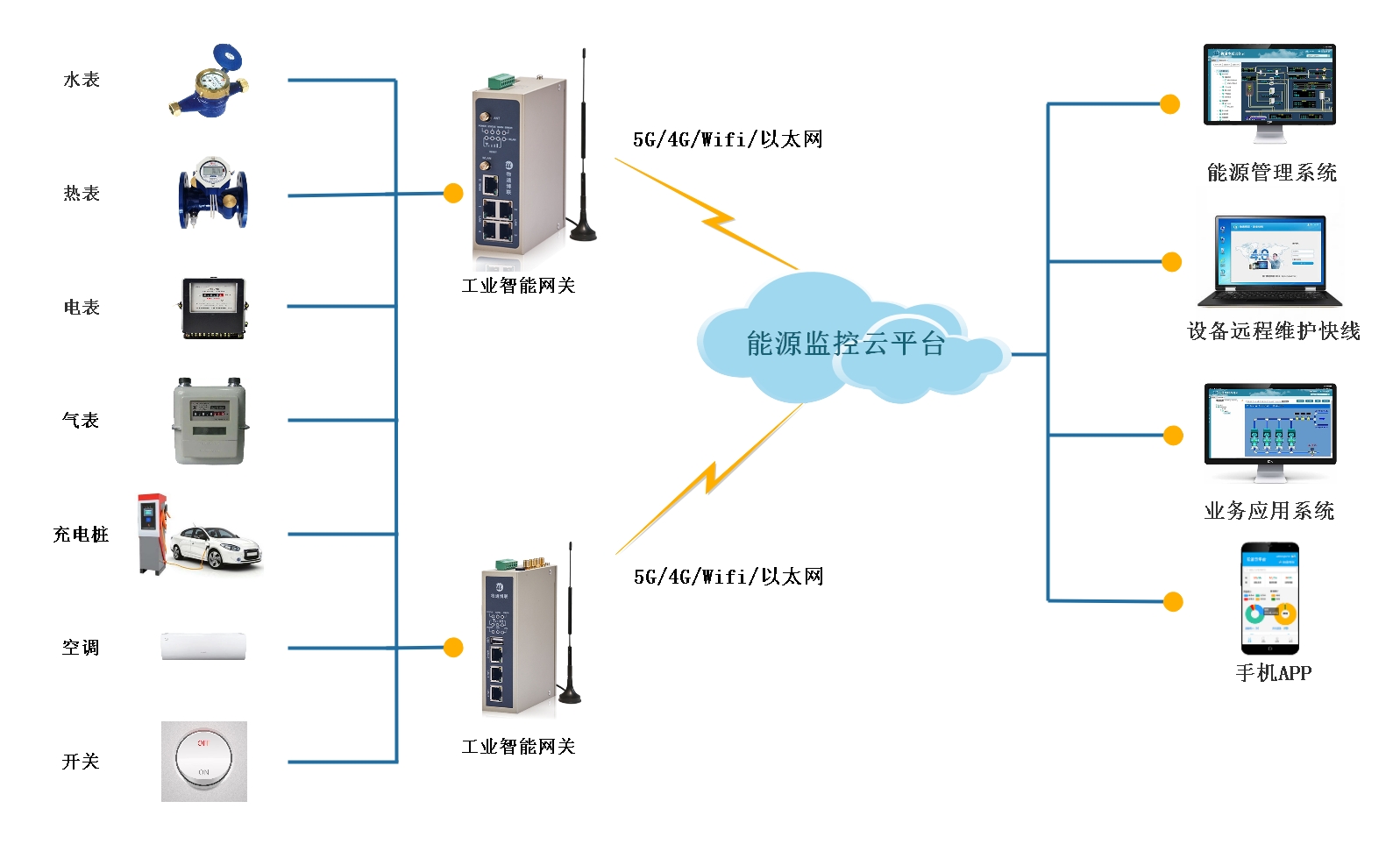

對此,物通博聯提供基于工業智能網關的能耗監測數據采集方案,采用物聯網、大數據、云計算等先進技術,為工廠量身定制了一套全面的能耗管理解決方案。

1、部署能源儀表:主要分為機械加工車間、裝配車間、原材料倉庫以及辦公室等場景,通過集中拉線將智能電表部署在配電室中。這些電表能夠實時測量能耗數據。

2、部署數采網關:在配電柜中部署物通博聯工業智能網關,實現一對多個電表的接入與數據采集,進行邊緣計算與標準化處理,隨后通過以太網接入工廠內網交換機中。

3、部署能源管理平臺:在工廠內網服務器部署能源監測管理平臺,接入各個電表的數據并實現可視化展示,從而監控各個區域的能耗數據以及設備參數,以便于監控和管理。

實現功能

1、實現對機械加工車間、裝配車間、原材料倉庫以及辦公室等場景能耗的分項計量

2、實現對重點設備的單獨計量,如數控機床、起重機、鍋爐、空壓機等,形成設備看板。

3、匯總電壓、電流、功率、功率因數等數據形成數據報表或曲線圖,明確能源流向。

4、設定節能指標或能耗限額,在能耗數據超出閾值時自動告警,匯總報警信息形成報表。

5、實現能耗成本的自動核算,綜合峰谷電價、節能措施等為節能降耗提供決策支持。

免責聲明:本網站部分文章、圖片等信息來源于網絡,版權歸原作者平臺所有,僅用于學術分享,如不慎侵犯了你的權益,請聯系我們,我們將做刪除處理!